Per categoria:

Produzione di apparecchiature radio

Rivestimenti protettivi per circuiti stampati e sottoassiemi

Affidabile rivestimento protettivo per circuiti stampati e blocchi dovrebbe avere una buona resistenza all'umidità e all'abrasione, nonché buone proprietà dielettriche. Per selezionare un rivestimento è necessario indagare le proprietà dei vari materiali in funzione delle condizioni climatiche e operative in cui verranno applicati gli schemi.

Di norma, vengono utilizzati i seguenti tipi di rivestimenti:

- rivestimento della scheda solo sul lato dei conduttori; proteggendo le tracce conduttive, le connessioni e i bordi tagliati della scheda;

- rivestimento su entrambi i lati, o sigillatura dell'intera unità, compresi i componenti;

- riempimento del blocco nel suo insieme.

I primi due metodi sono preferiti se la tavola deve essere riparabile; in questo caso si consiglia di utilizzare un rivestimento trasparente. Il terzo metodo viene solitamente utilizzato per le schede non riparabili, sebbene siano disponibili resine di impregnazione trasparenti che consentono di effettuare le riparazioni necessarie. Attualmente, il numero di materiali adatti per rivestire i cablaggi stampati lato conduttore è molto ampio. Molti di loro sono altamente compatibili con la saldatura, ovvero non devono essere rimossi prima di utilizzare il saldatore per attaccare o dissaldare componenti. Di norma, per il rivestimento vengono utilizzati film con uno spessore di 0,6 ... 0,76 mm. Si applicano a spruzzo quando si mascherano i contatti.

Fortunato

Le vernici più comunemente utilizzate sono a base di resine alchidistireniche o resine fenoliche modificate a rapida essiccazione. Queste vernici asciugano all'aria e sono abbastanza compatibili con i flussi di colofonia. Il tempo di essiccazione delle vernici fenoliche a base di olio di tung varia da 1 a 16 ore; di solito tali vernici vengono sciolte sotto un saldatore entro 5 ... 20 s. Uno svantaggio di queste vernici è che a temperature normali emettono vapori organici, quindi possono corrodere il cadmio e lo zinco caricati elettricamente.

Le vernici siliconiche hanno buone proprietà e sono utili in applicazioni dove è richiesta la massima durabilità termica. Tuttavia, sono meccanicamente relativamente deboli e non tollerano liquidi e solventi comunemente usati.

Le vernici viniliche formano film densi con caratteristiche che soddisfano i requisiti climatici ed elettrici.

Le vernici a base epossidica sono molto popolari: sono durevoli, hanno una buona adesione su superfici adeguatamente preparate e proprietà elettriche di prima classe. Tuttavia, non forniscono rivestimenti riparabili perché sono difficili da rimuovere e l'adesione tra gli strati può essere scarsa.

Acrilici, poliuretani ("isocianati") e gomma isomerizzata sono i moderni materiali di rivestimento organici più utilizzati. Lacche acriliche caratteristiche generali simile al vinile. Sono resistenti all'umidità e hanno buone proprietà elettriche, ma la loro resistenza ad alcuni solventi non è abbastanza grande. Tali vernici non interferiscono con la saldatura.

I poliuretani, se considerati come una classe, sono molto eterogenei. In linea di massima non si possono utilizzare materiali monocomponenti di questo tipo: ad alta umidità le loro proprietà sono peggiori di quelle ottenute sulla base di un sistema bicomponente. Questi ultimi sono a base di resina poliestere miscelata con composti isocianici reattivi. Vengono miscelati appena prima dell'uso, hanno un'eccellente resistenza ai solventi, soddisfano severi requisiti ambientali e hanno buone proprietà elettriche.

I materiali di base possono essere modificati per fornire diversi tipi rivestimenti (che vanno da film resilienti simili alla gomma a film molto rigidi, con resistenza all'abrasione molto elevata; la saldabilità di questi film varia di conseguenza da relativamente buona a molto scarsa).

I test di resistenza adesiva e durata di conservazione aiutano a ridurre significativamente la gamma di sostanze da considerare quando si sceglie un rivestimento per una determinata applicazione.

Due gruppi di materiali da considerare sono epoidi e poliuretani. Quando si modifica la composizione chimica, entrambi questi gruppi di materiali resistono bene alle condizioni climatiche avverse e forniscono le proprietà elettriche necessarie. Tuttavia, il miglior materiale non può essere distinto da questa classe, poiché per ogni applicazione possono essere richiesti diversi tipi di questi materiali.

Per garantire l'efficacia di qualsiasi rivestimento, è essenziale che tutte le superfici siano prive di grasso. Pertanto, la scelta del solvente è importante quanto la scelta del rivestimento. È necessario valutare i solventi, che vanno da solventi deboli come l'alcol a solventi forti come i "composti del cloro (tricloroetilene o tetracloruro di carbonio). Questi composti sono molto preziosi per sgrassare alcuni tipi di metalli. Tuttavia, il loro utilizzo può portare alla distorsione dei contrassegni dei componenti e di altre iscrizioni e i residui depositati sulla scheda possono reagire con rivestimento convenzionale circuiti stampati.

Sigillatura a blocchi in genere

Tutte le vernici sopra menzionate possono essere utilizzate per rivestire i circuiti stampati finiti mediante immersione, spruzzatura o impregnazione sottovuoto. I film prodotti sono tipicamente dell'ordine di 0,13 mm di spessore; questo chiude i bordi delle piste di collegamento, connettori, ecc. Paraffine e altri materiali possono essere utilizzati anche per sigillare, ad esempio, una soluzione di polimeri organosilicio in xilene, che asciuga all'aria e forma un film flessibile trasparente, simile a cera con buone proprietà idrofobiche ed eccellenti proprietà dielettriche.

L'uso di film flessibili elimina l'effetto dello stress sui componenti fragili. Questi film non sono resistenti ai comuni liquidi organici, la loro adesione ai conduttori e al materiale di base non è molto elevata. L'effetto della pellicola sulla saldabilità del materiale è minimo, ma la corrosione può verificarsi in ambienti molto umidi.

Per film più spessi, è possibile utilizzare materiali a viscosità più elevata. Di norma, si tratta di composti organosilicio, polisolfuri ed elastomeri a base di uretano. Per una migliore protezione meccanica dei blocchi, si consiglia di utilizzare organosol e plastisol a base di polimeri vinilici. L'adesione dei vinili in alcuni composti di organosilicio al blocco è scarsa e quindi è necessario prestare attenzione per evitare che l'umidità penetri tra il rivestimento e il laminato del pannello (ad esempio, dove i bordi dei conduttori o dei connettori sono stati coperti durante le riprese). Se le lastre sono destinate ad essere posizionate in una guida d'onda e vengono utilizzate pellicole spesse per la sigillatura, è necessario introdurre una tolleranza per il loro spessore durante la progettazione.

Blocchi di riempimento

Vari materiali possono essere utilizzati per la colata di blocchi PCB: principalmente resine epossidiche, poliesteri, composti organosilicio, polisolfuri e poliuretani. I poliesteri hanno buone caratteristiche elettriche ma mostrano un ritiro elevato quando polimerizzati, il che aumenta il rischio di fessurazione e ritiro dei componenti fragili. Le resine epossidiche sono superiori ai polisolfuri e ai poliesteri nelle loro proprietà elettriche e hanno un ritiro inferiore, che viene ridotto dalla scelta di riempitivi o plastificanti appropriati.

Con l'impiego di poliesteri o resine epossidiche si possono ottenere mescole da colata ad alta o media durezza. Tali rivestimenti resistono alla maggior parte delle condizioni atmosferiche. Tuttavia, i blocchi allagati sono molto difficili da riparare.

I composti siliconici e i polisolfuri forniscono composti di impregnazione più flessibili e riparabili. I siliconi possono essere ottenuti in una forma trasparente e i polisolfuri - in una forma traslucida (sono più scuri di altri tipi di resine). In generale, i polisolfuri hanno una migliore adesione rispetto ai composti organosilicio, tuttavia, il loro utilizzo può portare alla corrosione delle leghe di argento e rame. Va anche notato che durante il funzionamento a lungo termine di apparecchiature a temperature elevate e umidità elevata, si può osservare la corrosione dei blocchi riempiti con composti di organosilicio.

I poliuretani consentono di creare un'ampia gamma di modifiche: morbide o rigide, flessibili o fragili. Proprio come nei composti organosilicio, è possibile ottenere poliuretani che forniscono un alto grado protezione contro vibrazioni o urti meccanici. Le caratteristiche elettriche, meccaniche e climatiche dei poliuretani possono essere molto buone, ma alcuni gradi hanno poca resistenza alle alte temperature e all'umidità elevata.

I termoplastici vengono utilizzati per la colata di blocchi mediante stampaggio a iniezione. Questo processo è applicabile solo a blocchi in grado di resistere a condizioni di colata, ovvero temperature e pressioni elevate. In alcuni casi possono essere utilizzati materiali come polistireni, policarbonati e alcune poliolefine.

I blocchi di colata portano a una diminuzione della dissipazione del calore dai componenti. Per eliminare questa carenza, sono stati creati composti in cui viene utilizzato un riempitivo di ossido di berillio. Questo riempitivo, essendo un buon isolante elettrico, ha una conducibilità termica molto elevata. Quando si utilizzano tali composti, è necessario ricordare che l'ossido di berillio è uno dei materiali più tossici, soprattutto sotto forma di polvere. Pertanto, è necessario un controllo rigoroso di tutte le operazioni in cui viene utilizzato questo materiale, nonché la consultazione di un medico esperto.

Scegliere la difesa definitiva

Nella scelta dei materiali e dei metodi per la protezione finale, i pannelli analizzano tutti i parametri che influiscono sulla progettazione, produzione e utilizzo dell'unità. In questo caso, è difficile formulare raccomandazioni generali. Pertanto, di seguito sono riportati due esempi tipici che dimostrano il processo di selezione del rivestimento.

1. Considerare le unità che funzionano in un involucro sigillato ma che verranno mantenute in un ambiente ad alta umidità. I componenti devono essere montati in modo da ridurre al minimo la possibilità di vibrazioni che influiscono sui terminali, ecc. È essenziale che i componenti che devono essere saldati ai conduttori possano essere staccati e sostituiti in un minimo di tempo. breve termine. I componenti non devono riscaldarsi troppo durante il funzionamento. Le esigenze della produzione rendono necessaria la scelta di un materiale con un rapido indurimento o un breve tempo di essiccazione per il rivestimento protettivo. In questo caso non sono applicabili vernici fenoliche e ad olio, poiché l'apparecchiatura è sigillata.

Dai requisiti elencati, è chiaro che esiste la possibilità di richiudere i blocchi in condizioni di elevata umidità. Pertanto, è necessario utilizzare una vernice resistente alla muffa per il rivestimento, con una buona resistenza all'umidità. Questa vernice dovrebbe avere una buona saldabilità e tempi di asciugatura brevi. Se tale rivestimento non è sufficientemente resistente al calore per l'applicazione, possono essere utilizzate cere siliconiche, a condizione che il blocco non abbia contatti con archi o scintille. In quest'ultimo caso si possono utilizzare resine epossidiche o uretani. Ovviamente vanno preferiti gli uretani in quanto hanno una migliore saldabilità.

2. L'unità relativamente piccola deve essere utilizzata in apparecchiature industriali dove sono probabili forti vibrazioni, shock meccanici e l'atmosfera è inquinata da etere. I componenti inclusi nel blocco non generano molto calore, ma sono sensibili alla compressione per colata. Non è prevista la riparabilità del blocco.

In questo caso si può applicare a protezione (per immersione a pressione ridotta) un sottile strato di gomma siliconica e, dopo che si è indurito, colare il blocco con resina epossidica, utilizzando resina macinata come riempitivo. Il rivestimento in gomma elimina sostanzialmente gli effetti del ritiro e delle differenze di coefficiente di espansione tra i componenti. Questi effetti sono ulteriormente ridotti quando si utilizza una resina epossidica riempita. Tuttavia, il riempitivo deve essere scelto in modo tale da fornire sia buone proprietà elettriche che una maggiore resistenza al carico di shock meccanici.

Rivestimento protettivo, resistente e isolante di alta qualità URETHANE CLEAR è una vernice poliuretanica monocomponente trasparente di alta qualità. Protegge e isola. Forma una pellicola resistente, durevole, flessibile e non conduttiva. URETHANE CLEAR è appositamente progettato per circuiti stampati, componenti elettronici e ingegneria elettrica. Protegge i prodotti in varie condizioni quali alta umidità, fumi salati e corrosivi, muffe. Protegge dalla temperatura e dalle influenze meccaniche. Inoltre, URETHANE CLEAR è resistente agli acidi, agli alcali e ai solventi. Forma una pellicola idrorepellente forte e durevole, eccezionalmente saldamente attaccata alla superficie trattata. A causa della sua elevata resistenza, questo prodotto non può essere saldato attraverso lo strato di vernice. Applicazione: Protezione e impermeabilizzazione di circuiti stampati. Utilizzato come rivestimento protettivo durevole in motori elettrici, trasformatori e altri apparecchi e componenti. Testato per proteggere sia i dispositivi elettrici che i materiali dai danni causati da umidità, corrosione e sostanze chimiche. Dettagli tecnici:

Colore: trasparente

Punto di infiammabilità (con coperchio aperto): 40°C

Viscosità (20°C): 25 - 40 cP

Resistenza alla temperatura: 120°C

Rigidità dielettrica: 82.900 V/mm

Costante dielettrica: 2,21 (1000 Hz)

Resistività: 5,1x1014 ohm cm

Peso specifico (in massa): 0,91 g/cm3

Tempo di asciugatura: 15-20 minuti

Tempo di polimerizzazione completo: 48 ore (NO)

L'influenza di vari fattori, compresi quelli climatici, costringe i produttori di apparecchiature elettroniche e tecnologie informatiche a utilizzare vari materiali protettivi per i circuiti stampati.

Le apparecchiature elettroniche non funzionano sempre in condizioni confortevoli. La temperatura e l'umidità dell'aria, a seconda dell'ora del giorno, della stagione e della posizione, variano in un ampio intervallo. Un aumento dell'umidità dell'aria e, in casi estremi, la condensazione dell'umidità, porta a un deterioramento delle proprietà dielettriche dei materiali isolanti e, prima di tutto, del substrato dei circuiti stampati. Di norma, i circuiti stampati sono soggetti agli influssi ambientali (ovvero polvere, sporco, umidità, microflora e molto altro). Inoltre, i conduttori stampati sugli strati esterni sono semplicemente privi di isolamento elettrico, il che può causare vari guasti nel funzionamento dell'apparecchiatura. Tutti questi problemi vengono risolti con l'aiuto di rivestimenti isolanti protettivi. L'applicazione di un ulteriore rivestimento polimerico all'assieme stampato è uno dei metodi più comuni di protezione dall'umidità. Nel caso più semplice, il circuito stampato, dopo aver montato tutti gli elementi e lavato, viene verniciato (uno o più strati). La vernice viene applicata per immersione, colata o spruzzatura e sotto di essa non ci sono solo tutti i conduttori, ma anche gli elementi. Molti esperti comprendono la parola "protezione dall'umidità" per coprire l'assieme stampato con vernice. Cos'è la vernice?

Vernici bituminose per il rivestimento di circuiti stampati

Per ottenere vernici bituminose viene utilizzato bitume di gradi speciali ad alto punto di rammollimento. Per migliorare le proprietà delle vernici durante la loro fabbricazione, al bitume vengono aggiunte varie resine e oli. Una volta essiccate, le vernici bituminose formano film neri resistenti all'acqua e resistenti a numerosi prodotti chimici, ma le loro proprietà anticorrosive in condizioni atmosferiche non sono sufficientemente elevate. Tuttavia, queste carenze non hanno impedito l'uso di vernici bituminose nell'era dell'esplorazione spaziale. Fino all'inizio degli anni Novanta sono stati utilizzati dalle imprese dell'industria della difesa. Oggi, i materiali bituminosi sono più ampiamente utilizzati per la protezione temporanea del metallo, poiché sono molto più economici di altri materiali protettivi.

Vernici alchidiche per il rivestimento di circuiti stampati

Sono soluzioni in solventi organici resine alchidiche sintetiche (pentaftaliche o gliftaliche). I film di vernici alchidiche sono duri, trasparenti, leggermente colorati; possiedono una buona adesione alle più svariate superfici, resistenti all'acqua. Nella vita di tutti i giorni, le vernici alchidiche sono spesso chiamate vernici ad olio. Questo è sbagliato, perché sebbene gli oli vegetali siano utilizzati nella produzione di resine alchidiche, che hanno un impatto significativo sulle proprietà del prodotto finale, le vernici alchidiche differiscono dalle vernici ad olio per composizione chimica e struttura, nonché per le proprietà. Le proprietà delle vernici alchidiche sono significativamente superiori a quelle a olio.

Vernici poliuretaniche e alchidiuretaniche per il rivestimento di circuiti stampati

Una caratteristica delle pellicole di vernice poliuretanica è la loro resistenza meccanica e resistenza all'usura eccezionalmente elevate. L'uso di queste vernici richiede un'attenta osservanza dei requisiti specificati nelle istruzioni. Le vernici poliuretaniche sono materiali piuttosto costosi, ma le proprietà ad alte prestazioni e la lunga durata dei prodotti compensano il loro costo elevato.

Vernici epossidiche per il rivestimento di circuiti stampati

Le vernici epossidiche sono soluzioni di resine epossidiche in solventi organici. Di solito, prima dell'uso, viene aggiunto un indurente, la cui quantità dipende dal tipo di resina e indurente, dalle condizioni di indurimento ed è indicata nelle istruzioni per l'uso. I film risultanti hanno un'elevata resistenza all'acqua e agli alcali, resistenza meccanica, adesione a vari materiali, ma non sono abbastanza resistenti agli agenti atmosferici.

Vernici siliconiche per il rivestimento di circuiti stampati

Le vernici organiche non possono funzionare a temperature elevate, si decompongono o diventano elettricamente conduttive. Le vernici siliconiche a base di resine siliconiche aiutano a far fronte a questo compito. Possono essere utilizzati a temperature di esercizio fino a 300°C. Queste lacche vengono utilizzate per impregnare la treccia di vetro di fili e cavi, verniciando gli avvolgimenti di macchine elettriche per corrente continua e alternata. Sono utilizzati anche per l'isolamento termico di circuiti stampati, alloggiamenti, alloggiamenti, unità di elaborazione dati, nell'industria navale, energetica e pesante.

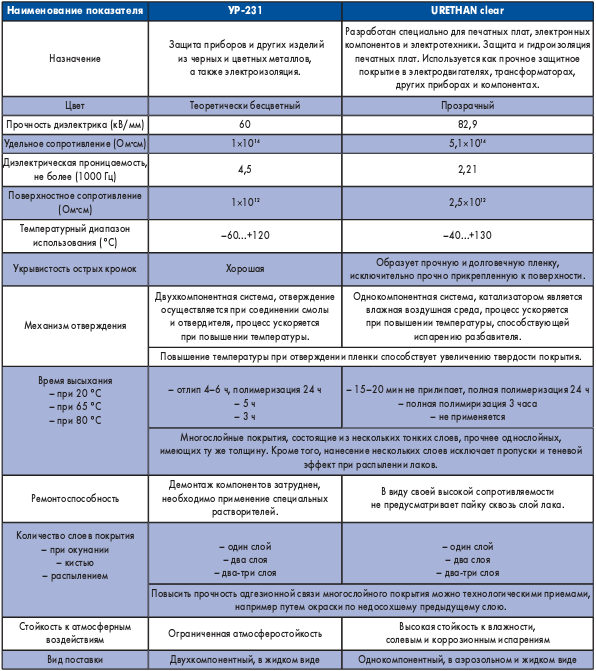

Fino a poco tempo, la vernice epossi-uretanica UR-231 era ampiamente utilizzata per la protezione dall'umidità delle apparecchiature in Russia. L'uso pratico di massa di questa vernice, a quanto pare, è spiegato dal fatto che, in termini di totalità delle proprietà, probabilmente supera altre lacche con uno scopo simile offerte dai produttori nazionali. UR-231 è un sistema bicomponente costituito da una soluzione di resina epossidica alchidica E-30, costituita da una miscela di oli di tung e semi di lino, e un indurente (soluzione di uretano DGU al 70% in cicloesanone). Tuttavia, lo sfondo generale è stato rovinato dalle lamentele dei produttori sulla "capricciosità" di questa vernice, che si esprime nell'instabilità delle proprietà dei rivestimenti ottenuti da essa. Analizzando la composizione chimica della vernice, possiamo ipotizzare diverse possibili ragioni di questo fenomeno. L'uso di olio di tung esotico nella formulazione della vernice semilavorata, per ragioni oggettive e soggettive, provoca costantemente il produttore a ridurre la quantità di questo componente e idealmente a rifiutarsi di usarlo. Caratteristiche tecniche della vernice realizzata solo sulla base olio di lino, molto peggio. Inoltre, ottenere un prodotto con proprietà stabili basate sui prodotti originali origine vegetale, caratterizzato da instabile Composizione chimica, molto difficile. Inoltre, possono sorgere problemi a causa di un altro componente: l'uretano DGU. Ciò è dovuto al periodo limitato e alle condizioni di conservazione speciali dovute alla sua elevata sensibilità all'umidità dell'aria e alla temperatura elevata. Inoltre, la vernice UR-231 è, per definizione, una vernice poliuretanica con una limitata resistenza agli agenti atmosferici.

Attualmente sul mercato russo vengono presentati preparati aerosol speciali di alta qualità per vari scopi per la produzione, il funzionamento e la manutenzione di apparecchiature elettroniche. Questi sono detergenti, lubrificanti, vernici e altri. farmaci efficaci, fornito da diverse società estere con i marchi: Cramolin, Contact Chemie, Chemtronic, ecc. Tra la varietà di preparati, ci sono vernici progettate per la protezione dall'umidità dei circuiti stampati. Nel nostro caso, occorre prestare particolare attenzione al moderno analogo di UR-231 - vernice poliuretanica URETHAN trasparente. Questa vernice è appositamente progettata per circuiti stampati, componenti elettronici e ingegneria elettrica. Utilizzato come rivestimento protettivo durevole in motori elettrici, trasformatori, altri apparecchi e componenti. La vernice trasparente URETHAN ha ricevuto ampi riconoscimenti tra i principali stranieri e Produttori russi. Questa è una vernice monocomponente, completamente pronta per l'uso. Fornito in aerosol (barattolo di aerosol) e in forma liquida. Si applica per immersione, irrigazione, spazzolatura, spruzzatura pneumatica da una bomboletta spray e attraverso uno spruzzatore di vernice. Non necessita di essiccazione in forno.

La facilità e l'efficacia dell'applicazione, i termini e le condizioni di conservazione, nonché la stabilità delle proprietà di URETHAN Clear riducono significativamente i costi di materiale, di produzione e il tempo dedicato alle operazioni tecnologiche.

Le caratteristiche comparative più dettagliate delle vernici UR-231 e URETHAN clear sono riportate nella tabella.

In questa fase di sviluppo dell'industria elettronica, le imprese sono costrette ad adottare misure aggiuntive per migliorare la resistenza all'umidità delle apparecchiature prodotte. Qui ognuno segue la propria strada: rimanere fedele alla tecnologia di produzione consolidata da molti anni, affrontando così abitualmente le carenze insanabili dei materiali utilizzati, oppure introdurre nuove tecnologie nella produzione e utilizzare gli sviluppi avanzati dell'industria elettronica.

Efficace protezione contro le onde elettromagnetiche EMILAC è un rivestimento protettivo conduttivo a base di rame, utilizzato per la protezione contro le onde elettromagnetiche.

Utilizzato sia per la protezione dalle interferenze elettromagnetiche (EMI) che per le scariche elettrostatiche (ESD). EMILAC è di facile applicazione e mostra un'elevata stabilità negli ambienti più difficili sia in termini di temperatura che di umidità. resiste alle condizioni più difficili, resistente al calore e idrorepellente. La vernice aderisce molto saldamente, si asciuga facilmente e non danneggia i materiali utili.

Applicazione:

Schermatura di custodie, scatole e involucri in plastica dagli effetti delle onde elettromagnetiche. Protegge in modo affidabile i dispositivi di elaborazione elettronica dei dati, utilizzati nei laboratori elettronici, nella tecnologia di misurazione, tutti i tipi di dispositivi elettronici e nelle apparecchiature elettroniche automobilistiche. Viene utilizzato nella produzione di connettori di contatto e anche, come protezione dalla corrosione, per il rivestimento di involucri in alluminio.

Dettagli tecnici:

Colore: rame

Densità: 1,04 g/cm³

Resistenza superficiale:<0,25 Ом/квадрат для пленки толщиной 10 мкм

Затухание: 60-65 дБ для 50 мкм (ASTM ES-83)

Intervallo di temperatura: -40...+95°C

GRAFITE - vernice conduttiva

Vernice conduttiva a base di grafite GRAPHITE è una vernice conduttiva di facile applicazione a base di grafite colloidale che forma un rivestimento conduttivo aderente saldamente alla superficie trattata. Aderisce bene su superfici lisce come vetro e plastica. Mantiene la sua efficacia fino a +300°С. La sua resistenza (da 1000 a 2000 ohm) dipende dallo spessore dello strato.Applicazione:

Utilizzato per riparare i danni allo schermo nei tubi a raggi catodici come i televisori. GRAPHITE protegge dalle scariche elettrostatiche. Forma uno strato conduttivo su materiali non conduttivi, necessario per la successiva zincatura.

Dettagli tecnici:

Colore nero

Peso specifico (20°C): 0,88 g/cm³

Tempo di asciugatura: 30 min (non appiccicoso), 24 h - completamente

Resistenza superficiale: 1000-2000 ohm/quadrato

ISOTEMP - rivestimento protettivo

Il rivestimento PCB a base di silicone trasparente resistente al calore ISOTEMP è un rivestimento protettivo a base di silicone resistente al calore, idrorepellente e impermeabile utilizzato nella microelettronica per circuiti stampati rigidi e flessibili. Mantiene la sua efficacia fino a +300°С. Inoltre è ignifugo (secondo UL 94), flessibile e aderisce bene alla superficie. ISOTEMP protegge i componenti da umidità, umidità, sale, muffe e fumi corrosivi.Applicazione:

Viene applicato all'isolamento dei circuiti stampati. Utilizzato per la lavorazione di componenti e parti soggette a temperature elevate durante il funzionamento, come nei motori elettrici, nell'ingegneria aeronautica e aerospaziale. Utilizzato anche per l'isolamento termico di scafi, box, involucri, unità di elaborazione dati, nell'industria navale, energetica e pesante.

Dettagli tecnici:

Colore: incolore, trasparente

Densità: 1,11 g/cm³

Resistenza superficiale: 4,9x10 16 Ohm/cm

Rigidità dielettrica: 52 kV/mm

Intervallo di temperatura: -45...+200°С (fino a 300°С per picchi di aumento)

PLASTIK - rivestimento protettivo, vernice

Rivestimento protettivo trasparente per circuiti stampati e componenti elettronici PLASTIK è realizzato sulla base di resina acrilica, soddisfa idealmente i requisiti della microelettronica. Forma una pellicola protettiva lucida e flessibile resistente ad acidi, sale, muffa, fumi corrosivi, calore, danni meccanici, alcali, alcol, umidità e ambienti aggressivi. Mantiene l'efficienza in un ampio intervallo di temperature: da -70 a +90 °С. PLASTIK aderisce su vari materiali come metallo, plastica, legno, cartone, vetro, ecc. Non scorre e consente la saldatura attraverso lo strato di vernice.Applicazione:

Protezione di circuiti stampati, componenti elettronici, fili, cavi, ecc. Previene le dispersioni di corrente, gli effetti coronarici, i cortocircuiti e le scariche elettriche. Protegge dalla corrosione i nodi che operano in condizioni atmosferiche avverse. Impermeabilizzazione di vari materiali come cartone, legno, pelle, ecc.

Dettagli tecnici:

Colore: trasparente

Resistenza superficiale: 5x10 14; Ohm

Resistenza di isolamento: 10 14 ohm

Rigidità dielettrica: 21 kV/mm (classe E secondo VDE 0360)

Intervallo di temperatura: -70...+90°С

Tempo di asciugatura: 10-15 minuti

Tempo di polimerizzazione completo: 48 ore (NO)

POSITIV RESIST - vernice fotosensibile

La vernice fotosensibile POSITIV RESIST per la produzione di PCB è un rivestimento fotosensibile che consente di fotocopiare linee, forme e contorni. Offre una procedura relativamente semplice per trasferire accuratamente qualsiasi immagine su un'ampia varietà di materiali. POSITIV RESIST è facile da applicare, asciuga rapidamente, offre un buon contrasto e un'elevata precisione.Applicazione:

Produzione di singoli circuiti stampati o loro piccole serie. Fabbricazione di pannelli frontali e segnaletica, graduata, utilizzati anche per la fabbricazione di matrici in incisione, per incisione su rame, ottone e altri materiali.

Pulizia: sgrassare la superficie prima dell'applicazione.

Applicazione: da una distanza di circa 20 cm fino alla comparsa di una pellicola visibile; lavorare in condizioni prive di polvere; tempo di essiccazione - 30-60 minuti a 20°C, meglio - 15 minuti a 70°C.

Esposizione: una lampada ad alto contenuto di UV, preferibilmente al quarzo con una parte morbida dello spettro UV; il tempo di esposizione dipende dalla lampada, solitamente da 30 a 60 secondi.

Manifestazione: soluzione di KOH appena preparata (5-7 g per 1 litro di acqua), puoi usare carbonato di sodio a una concentrazione maggiore, puoi usare NaOH.

Acquaforte: cloruro ferrico o persolfato di ammonio; circa 10 minuti, mescolando.

Lavare: acetone.

Dettagli tecnici:

Colore: viola intenso

Densità: 0,85 g/cm³

Tempo di asciugatura: 30-60 min

Sensibilità alla luce: 310-440 nm, massimo 330-420 nm

SALDERLAC - rivestimento protettivo, fondente

SOLDERLAC PCB Clear Coating and Flux è specificamente progettato per proteggere i pad sui PCB appena prodotti dall'ossidazione e per ottenere una saldatura pulita e affidabile. I suoi componenti forniscono una protezione a lungo termine contro l'ossidazione e una saldatura rapida, prevenendo la comparsa di giunti di saldatura di scarsa qualità. SOLDERLAC, grazie alla sua buona conducibilità termica, riduce notevolmente il rischio di surriscaldamento del circuito stampato e dei suoi componenti. SOLDERLAC ripristina la saldabilità (bagnabilità della saldatura) delle superfici metalliche arrugginite.Applicazione:

Fornisce una saldatura veloce, affidabile e precisa di qualsiasi tipo. Particolarmente indicato per saldare componenti sensibili su circuiti stampati. Ripristina la capacità di saldatura delle superfici ossidate. Efficace protezione contro l'ossidazione delle piazzole di contatto sui circuiti stampati destinati alla successiva saldatura. Conforme alla norma DIN 8511 FSW 31.

Dettagli tecnici:

Colore: giallastro

Densità: 0,83 g/cm³

Tempo di asciugatura: 20-30 min

Temperatura di rammollimento: 80-85°С

URETHANE CLEAR - rivestimento protettivo, vernice

Applicazione:

Protezione e impermeabilizzazione di circuiti stampati. Utilizzato come rivestimento protettivo durevole in motori elettrici, trasformatori e altri apparecchi e componenti. Testato per proteggere sia i dispositivi elettrici che i materiali dai danni causati da umidità, corrosione e sostanze chimiche.

Dettagli tecnici:

ZINK - agente galvanico

Zincatura a freddo con rivestimento di zinco per la protezione da ruggine e corrosione ZINK è un rivestimento ricco di zinco per la zincatura a freddo di superfici al fine di proteggere da corrosione e ruggine. Forma una pellicola forte e flessibile che aderisce saldamente a qualsiasi metallo. Il film contiene il 99,5% di pigmenti di zinco puri ed è legato mediante un processo elettrochimico a una superficie metallica pulita. Il rivestimento fornisce una protezione galvanica attiva e impedisce la formazione di ruggine anche se la superficie è graffiata o usurata. Il rivestimento asciuga rapidamente, aderisce fortemente alla superficie e forma uno strato di colore grigio. ZINK è conforme a DIN 50976 e Mil. Specifiche.Applicazione:

Per la lavorazione di acciaio strutturale, tetti in acciaio, finestre e porte, per il rinnovo di rivestimenti zincati, per la lavorazione di saldature e punti di saldatura, utilizzati in ambito domestico, per la lavorazione di condizionatori e torri di raffreddamento, oltre che per attrezzi da giardino.

Dettagli tecnici:

Colore: grigio

Peso specifico (20°C): 0,95 g/cm³

Tempo di asciugatura: 30 min

Pienamente utilizzabile (20°C): dopo 24 ore

Resistenza al calore: fino a 500°С

Diluenti: xilene, IEC

Purezza dei pigmenti di zinco: 99,5%

Test vapore salino (secondo DIN 53167): 600-800 ore

Spessore film ideale: 60-80 micron